Inhalt:

Testablauf

Erster Testlauf – Biegung und Betreten

Zweiter Testlauf – punktuelle Belastung und hohe Ströme

Dritter Testlauf: Evolution der Schäden unter Umwelteinflüssen

Schlussfolgerungen nach den ersten Tests

Nach dem Winter – finale Tests

Zusammenfassung

Als die Entwicklung der Solbian Solarmodule im Jahr 2006 startete, gab es nur wenige Unternehmen, die an ähnlichen Produkten forschten. Solbian gelang es im November 2011 als erstes dieser Unternehmen, die IEC Zertifizierung für die flexiblen Solarmodule zu erhalten – bis heute haben dies nur die wenigsten Hersteller geschafft.

Nach dem Erfolg unserer Produkte haben in den letzten Jahren zahlreiche Nachahmer und Mitbewerber den Markt betreten. Manche haben zuverlässige Produkte mit diversen Einschränkungen (geringe Flexibilität, hohes Gewicht, auf andere Anwendungen optimiert). Andere bieten ähnlich vermarktete Produkte zu weitaus geringeren Preisen und, wie sich gezeigt hat, mit deutlich niedrigerer Zuverlässigkeit und Betriebssicherheit an.

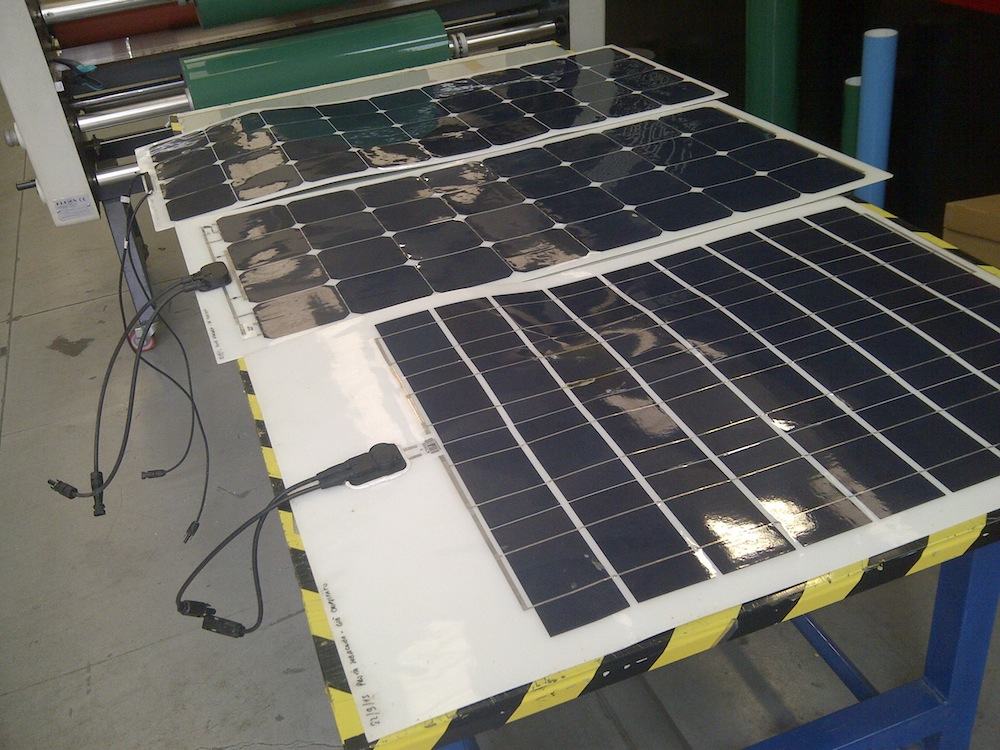

Aufgrund des immer größer werdenden Angebots haben wir begonnen, die Testanlage, die jedes unserer Produkte durchläuft (Elektrolumineszenz-Prüfstand und Sonnensimulator), für Tests der Produkte unserer Mitbewerber zu nutzen. Dies soll Qualitätsunterschiede aufzeigen, die mit freiem Auge vor dem Kauf kaum zu erkennen sind. Für den hier gezeigten Test wurde ein Modul (made in China) mit Back-Contact-Zellen ähnlich unserer SP-Serie sowie ein in Europa produziertes Modul mit polykristallinen Zellen gewählt.

Testablauf

Die elektrischen Eigenschaften werden mittels Sonnensimulator (Blitz-Test) gemessen und Elektrolumineszenz-Inspektionen (EL) durchgeführt. Danach werden die Module mechanischer Belastung ausgesetzt, um die Widerstandsfähigkeit zu testen.

Erster Testlauf – Biegung und Betreten

Der erste Test besteht darin, die Module 20x etwas stärker zu biegen. Danach werden sie auf glattem, sauberem Boden aufgelegt und mit Arbeitsschuhen betreten. Nach jedem Schritt werden elektrische Messungen und EL-Test durchgeführt.

Die Effekte dieser Belastung auf die Module sind sehr unterschiedlich. Wie erwartet kann das polykristalline Modul aus Europa dem Biege-Test nicht standhalten, zahlreiche Mikrorisse werden sichtbar und es wird entschieden, das Modul nicht weiter mechanisch zu belasten. Die beiden Module mit Back-Contact-Zellen (Solbian SP und Made-In-China) schlagen sich besser – aber bei weitem nicht gleich gut. Die Mikrorisse, die das chinesische Modul bereits bei der Auslieferung hatte (dies war bei sämtlichen bisher getesteten Modulen aus China der Fall, hier wurde also kein defektes Modul gewählt – hier weitere Beispiele dazu) werden deutlich größer.

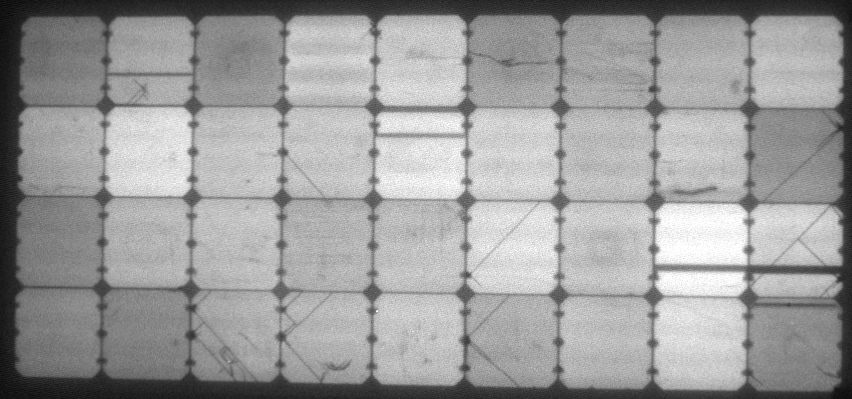

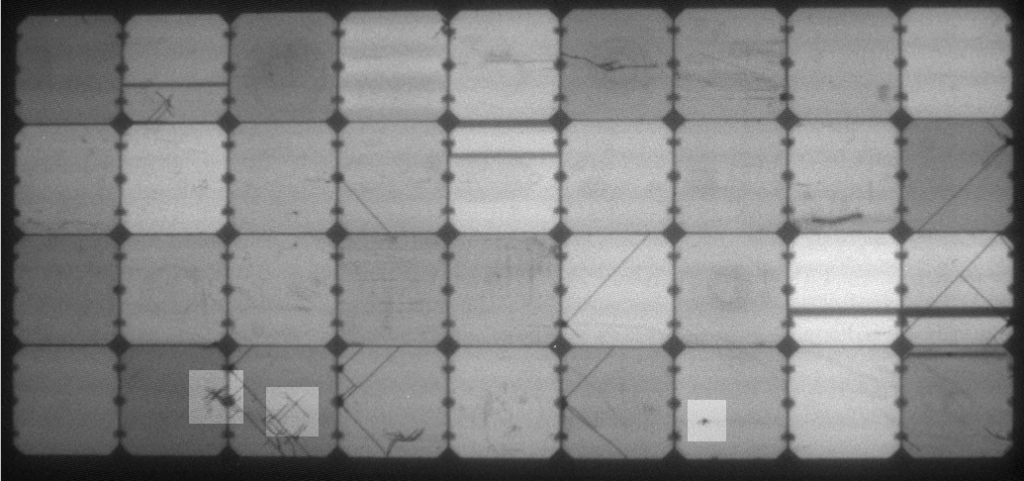

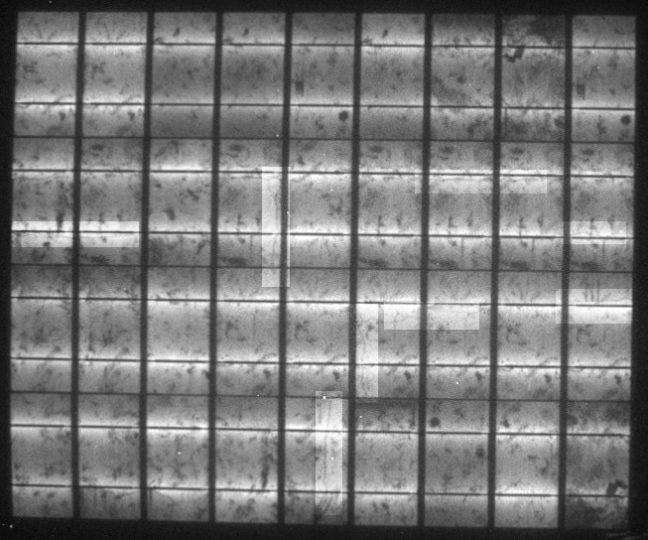

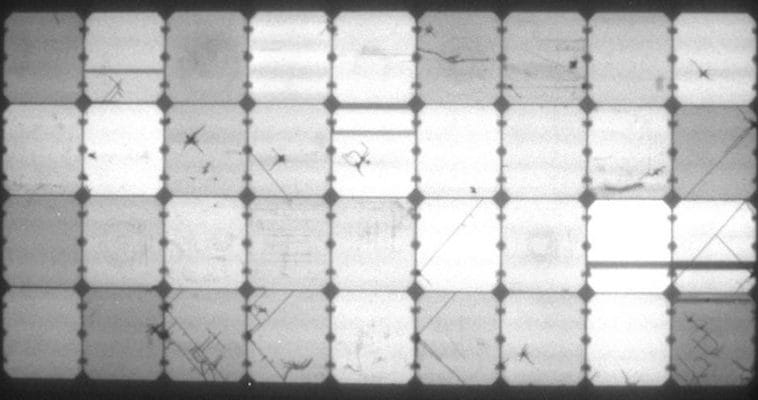

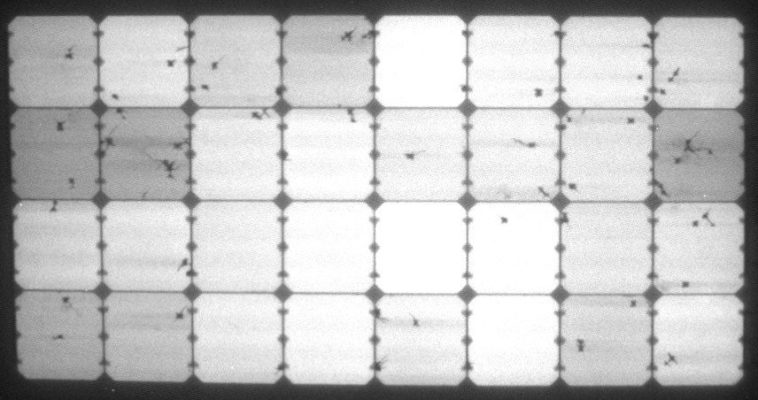

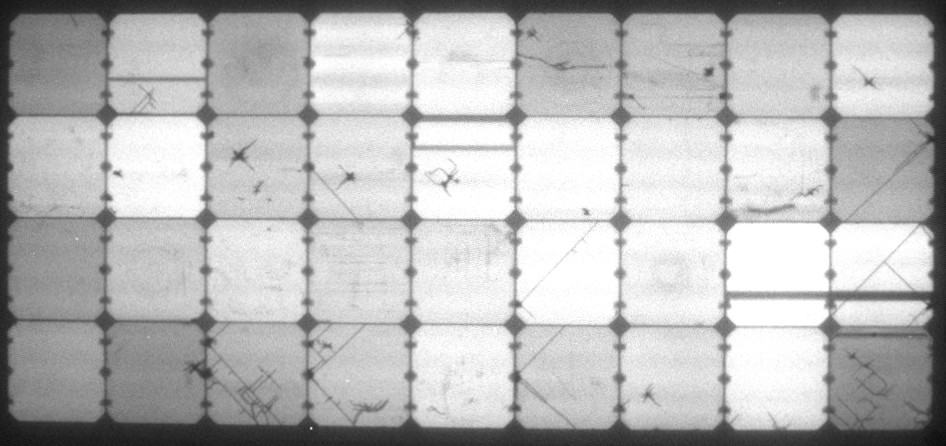

Es folgen die EL-Aufnahmen der drei Module. Die erste Aufnahme zeigt jeweils den Fabriksneuen Zustand, die zweite den Zustand nach biegen und betreten (das polykristalline Modul wurde nur gebogen):

Flexibles SunPower-Modul, Made in China

—

Flexibles SunPower-Modul, Solbian:

—

Flexibles polykristallines Modul, produziert in Europa:

–

Zweiter Testlauf – punktuelle Belastung und hohe Ströme

Um die Belastungsgrenze der SunPower-Module zu finden, werden sie mit kurzgeschlossenen Anschlüssen in der Sonne platziert und auf dem ungereinigten Boden vor der Produktionshalle erneut mit Arbeitsschuhen betreten. Dies ist eine extreme Belastung: Der Kurzschluss sorgt für maximalen Strom durch die Solarzellen, der im Modul zirkuliert und die Zellen erhitzt. Erhitzte Polymere sind weniger widerstandsfähig, die Belastung auf dem unebenen Boden voll Schmutz beschädigt beide Module offensichtlich.

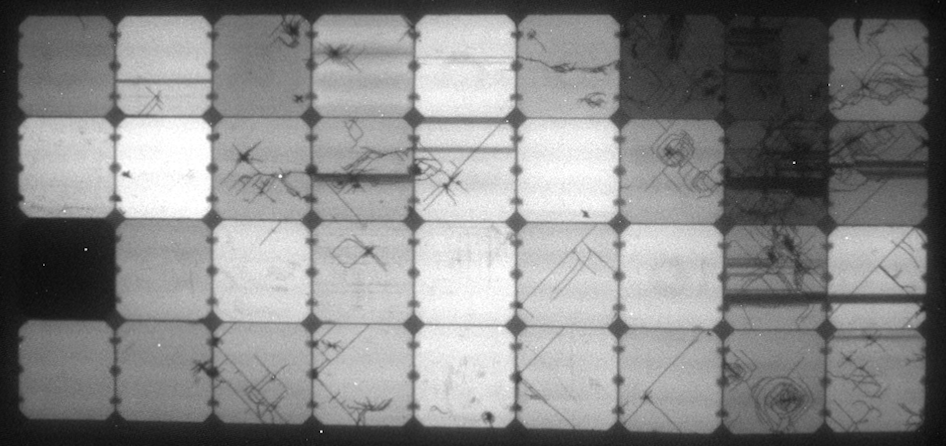

Die folgenden Elektrolumineszenz-Aufnahmen zeigen die beiden SunPower-Module, nachdem der letzte Belastungstest durchgeführt wurde. Nun zeigt auch das Solbian-Modul erste Schäden (beim Betreten durch kleine Steine unter dem Modul hervorgerufen), diese sind jedoch deutlich kleiner als die Schäden am Modul aus China. Der gemessene Leistungsverlust durch diese Schäden: 1% bei Solbian, ca. 2% beim Modul des Mitbewerbers – in beiden Fällen überraschend gering.

—

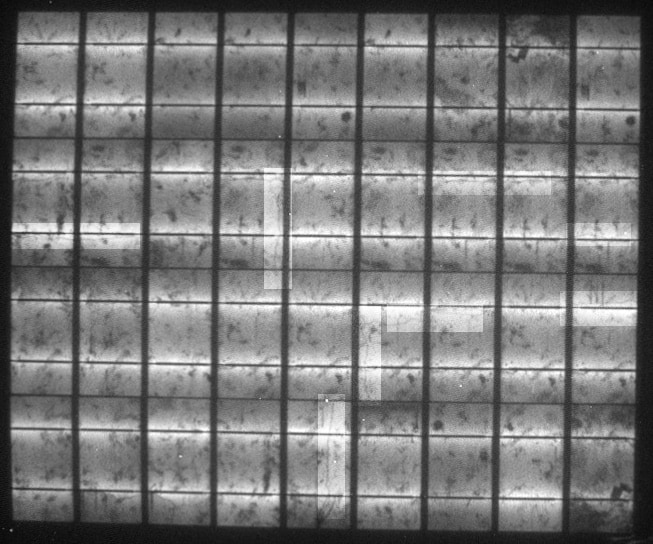

Dritter Testlauf: Evolution der Schäden unter Umwelteinflüssen

Der jetzige Zustand der Module erlaubt es uns, die weitere Entwicklung der Schäden unter Umwelteinflüssen zu beobachten. Da der Herbst vor der Tür steht wird entschieden, die Module mit kurzgeschlossenen Kontakten (für hohe Strombelastung auf Zellen und elektrischen Verbindungen) unter Wasser zu setzen. Hierzu wird ein Becken aus Paletten und Kunststoffplane vorbereitet.

Für die nächsten Tage ist Regen vorhergesagt, der die Becken füllen soll, um einen möglichst natürlichen Testablauf zu gewährleisten und so zum Beispiel ein Solarmodul auf einem Bootsdeck zu simulieren.

Eine Woche später wird das Testbecken überprüft, um nachzusehen, ob bereits Änderungen zu sehen sind. Es folgt eine Überraschung: Nur das Solbian-Modul steht unter Wasser, die anderen Becken sind weitgehend trocken. Enttäuschend, die Becken waren wohl schlecht konstruiert…

–

Genaueres Hinsehen zeigt wenig später die tatsächliche Fehlerquelle: Am chinesischen Modul hat sich ein Hot-Spot gebildet, das Laminat des Moduls zeigt Brandblasen. Auf der Rückseite des Moduls wurde außerdem ein Loch die Kunststoffplane gebrannt, durch das das Wasser abfließen konnte. Dieser Hot-Spot ist wohl eine Folge der Schäden durch unsere Tests.

Auch am polykristallinen Modul haben sich kleine Hot-Spots auf der Rückseite gebildet und die den Kunststoff geschmolzen.

Schlussfolgerungen nach den ersten Tests:

Wir können nicht sagen, mit diesen Tests irgendetwas bewiesen zu haben. Dass das Solbian-Modul die ersten Wochen ohne merkbare Probleme überstanden hat, könnte Zufall sein. Dennoch ist es ein guter Indikator, dass nur unser Produkt diese extreme Belastung ohne große Schäden überstanden hat – dies bestätigt den Qualitätsanspruch, den wir an SolbianFlex Solarmodule stellen.

Die Löcher im Testbecken und auf den Solarmodulen werden abgedichtet und der Testaufbau wieder in Betrieb genommen. Die Becken werden über den Winter sich selbst überlassen, um die Belastungsgrenze der Module zu finden und sie durch Temperaturschwankungen und Feuchtigkeit möglichst stark zu beanspruchen.

Nach dem Winter – finale Tests

Nach dem Winter sieht unser Testbecken eher nach einer Klärgrube aus. Wir entnehmen die Module, reinigen sie und starten einen weiteren Testlauf, bei dem sie mit kurzgeschlossenen Anschlüssen der Sonne ausgesetzt werden. Dies sorgt ein weiteres Mal für maximalen Stromfluss durch die Zellen.

–

Das polykristalline Modul verändert in Folge schnell sein Erscheinungsbild: Der erst nur auf der Rückseite sichtbare Hot-Spot weitet sich auf die Vorderseite aus, das Modul beginnt sich zu verformen – ein klares Zeichen für die Überhitzung größerer Bereiche. Die beiden SunPower Module schlagen sich besser, bei dem Modul aus China werden allerdings langsam Risse auf den Zellen sichtbar.

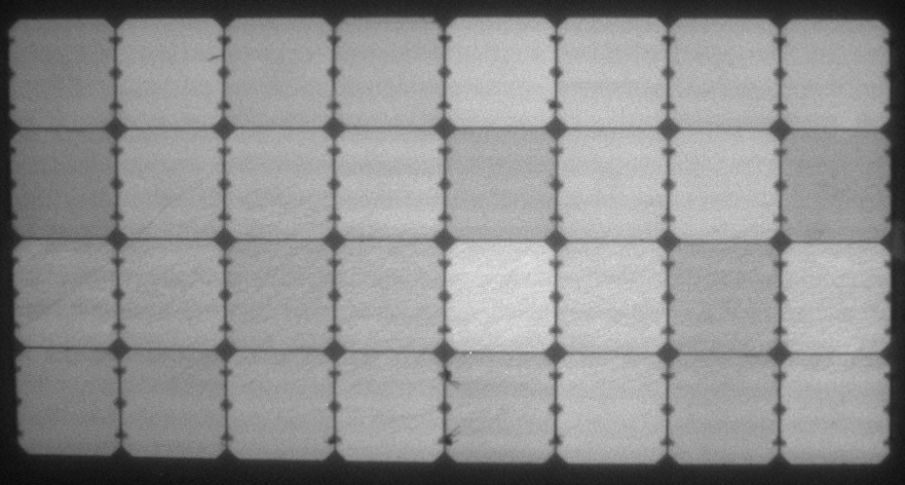

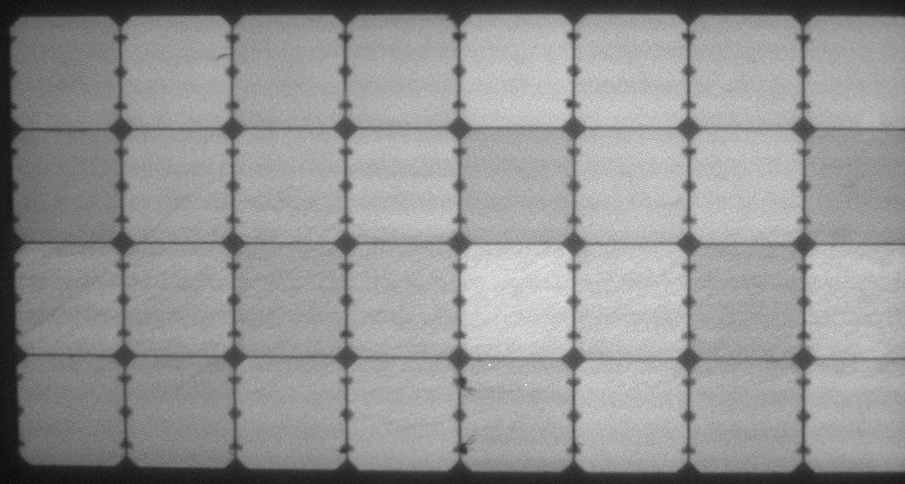

Das letzte Wort sollen die Messinstrumente haben. Alle Module werden erneut mit Sonnensimulator (Blitztest) und Elektrolumineszenz getestet, um den genauen Zustand feststellen zu können.

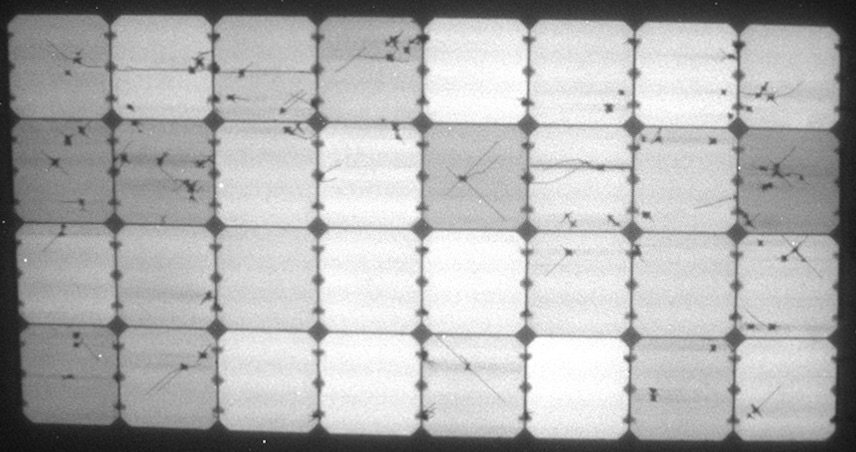

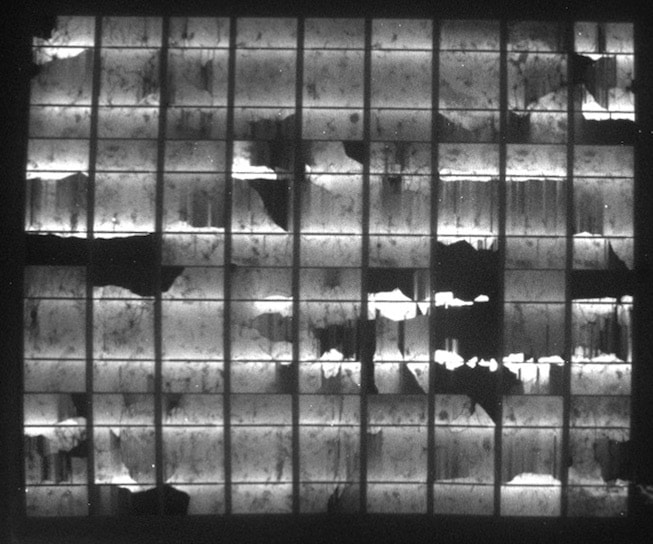

Hier die Ergebnisse. Das Solbian-Modul zeigt nach dem Winter einen leichten Anstieg der lokalen Zellschäden. Das chinesische Modul zeigt starke Risse in den Zellen, einige sind fast vollständig ausgefallen (am EL-Testbild schwarz dargestellt). Das polykristalline Modul zeigt große Bereiche, die nicht mehr funktionsfähig sind – dies hatten wir aufgrund der für flexible Module absolut nicht geeigneten Zellen auch erwartet (zur Erinnerung: Bereits nach dem ersten Biegetest zeigten diese Zellen Schäden, vom Großteil der Belastungstests wurde es daher verschont). Hierbei handelt es sich um ein Produkt, von dem auch im normalen Betrieb ohne starke Biegung keine lange Lebensdauer zu erwarten ist.

Chinesisches SunPower-Modul:

–

13% Leistungsverlust. Neben den Hot-Spots und geschmolzenem Polymer zeigen sich schwere Schäden an den Zellen, die teilweise kaum noch funktionsfähig sind. Gefahr von weiteren Hot-Spots, Brandgefahr.

Solbian SP SunPower-Modul:

–

9% Leistungsverlust. Leichter Anstieg an lokalen Zellschäden, Zellen bleiben durchgehend funktionsfähig, das Modul ist weiterhin betriebssicher.

Europäisches polykristallines Modul:

–

45% Leistungsverlust. Neben den Hot-Spots und geschmolzenem Polymer zeigen sich starke Schäden an den Zellen. Hohe Brandgefahr bei weiterem Betrieb.

Zusammenfassung:

Sämtliche flexiblen Module wurden stark mechanisch Beansprucht und in Folge extremen Umweltbelastungen ausgesetzt, um eine lange Nutzungsdauer zu simulieren. Sie wurden stark gebogen und (abgesehen vom polykristallinen Modul) auf verschmutzter, unregelmäßiger Oberfläche betreten. Die SunPower-Zellen zeigten erwartungsgemäß hohe Widerstandsfähigkeit.

Das Ziel dieser Tests war es, die Entwicklung von Schäden unter Umwelteinflüssen zu beobachten, was besonders bei unbeaufsichtigten Installationen, wie sie beispielsweise auf Booten oder Wohnmobilen zu finden sind, immens wichtig für die Betriebssicherheit der Anlage ist.

Bereits eine Woche nach den ersten Belastungstests entwickelten beide Module der Mitbewerber Hot-Spots, die Gefahr von Überhitzung und die Schäden an den Zellen nahmen im weiteren Verlauf des Winters stark zu. Das Modul der Solbian SP-Serie zeigte durch lokale Zellschäden ebenfalls einen erheblichen Leistungsverlust (9%), der EL-Test zeigt aber nur minimale Vergrößerung von Rissen über den Winter und keinerlei Schäden, die die Betriebssicherheit gefährden.

Die beiden SunPower-Module befinden sich weiterhin am Prüfstand, das polykristalline Modul wurde aufgrund der großen Brandgefahr entsorgt.